Беспилотники в горнодобывающей промышленности применяются на большинстве этапов — от проектирования карьера до мониторинга бортов и отвалов — и помогают в решении самых разных маркшейдерских задач. Мы уже рассказывали, как на угольных разрезах и месторождениях алмазов с помощью Геоскана 401 контролируют добычу, планируют объемы, отслеживают опасные оползневые проявления и многое другое. Но БВС также могут быть полезны и при проведении более узкоспециализированных работ, например — буровзрывных (БВР).

Так, ГК «Эвобласт», российский производитель передовых промышленных взрывчатых веществ и средств инициирования, уже два года успешно использует Геоскан Gemini при выполнении консалтинга и аудитов буровзрывных работ.

«Мы выбрали именно эту модель из-за компактности и производительности: его удобно и легко переносить, а комплекта из четырех батареек достаточно, чтобы выполнить все необходимые за день полеты. Основной задачей нашей компании является оказание качественного сервиса для горнодобывающих предприятий по подготовке горных пород к выемке буровзрывным способом. Также мы оказываем консалтинговые услуги, нацеленные на повышение качества взорванной горной массы и увеличение объемов добычи на карьерах наших клиентов. Gemini со своей геодезической точностью и высокопроизводительной камерой является отличным помощником для последующего анализа выполненных работ», — отмечает Иван Ковальчук, заместитель технического директора ГК «Эвобласт».

Специалисты компании предоставляют полный комплекс услуг по буровзрывным работам с применением современных технологий, в том числе беспилотных. Аэрофотосъемка с БВС позволяет им получать точные и актуальные данные о поверхности карьера для анализа качества заоткоски уступов, контроля съемки факта скважин и инспекции монтажа взрывной сети, а также исследования гранулометрического состава по шапке развала.

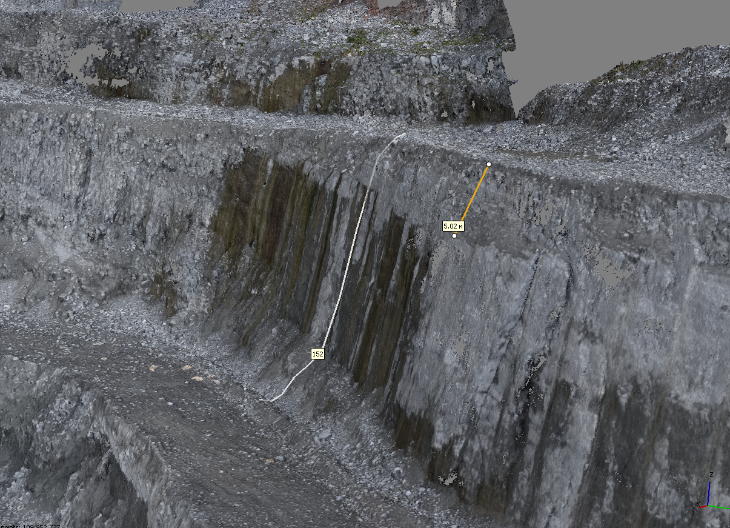

Анализ заоткоски уступов

Заоткоска или контурное взрывание — метод буровзрывных работ, цель которых обеспечить устойчивость бортов карьера, предотвратить возможные осыпи или вывалы кусков горной породы и снизить водоприток. Чем более гладким получится откос уступа, тем ниже будет риск выветривания и обрушения породы.

Проверить качество заоткоски помогает 3D-модель карьера, созданная в Agisoft Metashape по результатам аэрофотосъемки. Специалисты наносят расположение фактических скважин, которые были взорваны на соответствующем уступе, и по профилю разреза определяют, какие параметры в конструкции зарядов повлияли на качество сформированного откоса. Данный анализ позволяет понять, насколько хорошо удалось выполнить заоткоску и требуется ли корректировка проектных решений.

«Gemini позволяет нам снимать и в надир, и в перспективе. Благодаря этому откосы уступов можно сфотографировать с разных ракурсов и детально проанализировать. Анализ заоткоски проводят и традиционными способами, получив с помощью тахеометра или сканера каркас карьера. Но по данным АФС можно намного четче увидеть состояние откоса, нежели в каркасе, построенном из множества точек. Аэрофотосъемка с беспилотника — наиболее наглядный и информативный способ получения данных о фактическом состоянии откоса и поверхности уступов после выполнения взрывных работ и экскавации отбитой горной массы», — комментирует специалист.

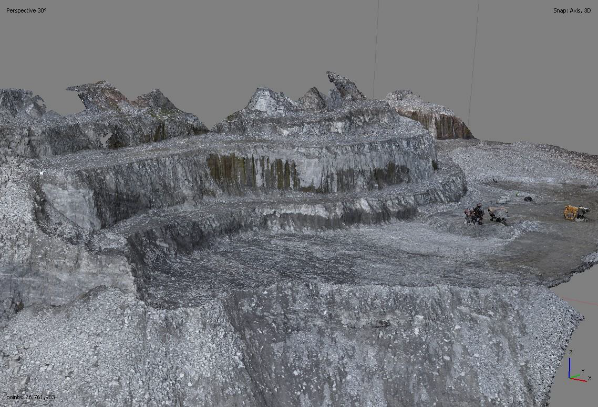

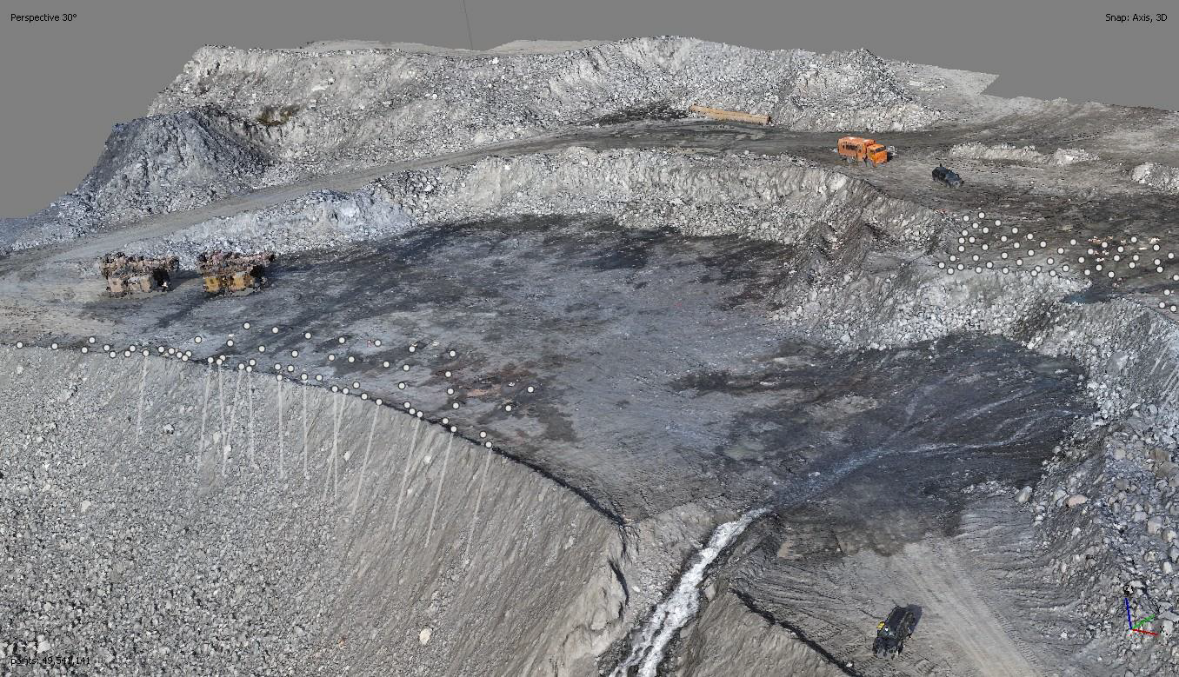

Контроль съемки факта скважин и монтажа взрывной сети

Данные АФС также позволяют проинспектировать, насколько верно и качественно была проведена маркшейдерская съемка фактически заряженных скважин. Для этого в 3D-модель карьера импортируют съемку скважин и проверяют, все ли они были учтены, правильно ли установлены геодезические вехи, а также отмечают перебуры — незаряженные скважины.

Скважины, отмеченные на 3D-модели карьера

Другая задача на этом этапе — определить, соответствует ли собранная схема монтажа взрывной сети принятым проектным решениям. По фотографиям, полученным с небольшой высоты (около 40 м) и привязанным к локальным координатам карьерного поля, можно оценить правильность подключения поверхностных элементов сети. Соблюсти соответствие фактической схемы монтажа проектным решениям очень важно: это определяет последовательность инициирования скважинных зарядов, от чего в дальнейшем зависит качество взорванной горной массы, основное направление разлета кусков горной породы и уровень негативного воздействия взрыва на окружающую среду. Такой подход позволяет повысить безопасность ведения взрывных работ.

«Анализ монтажа взрывной сети проводится для исключения подбоев и отказов скважинных зарядов. АФС помогает проинспектировать, правильно ли все сделано: мы смотрим, как подключен детонирующий шнур и другие элементы поверхностной сети, проверяем, чтобы был соблюден угол в 90 градусов, где он требуется, и т. д. Есть специальные критерии по качеству монтажа взрывной сети, и АФС помогает проверить, выполнены они или нет», — рассказывает Иван Ковальчук.

Анализ гранулометрического состава по шапке развала

В результате взрывов скважин формируется развал горной массы. Для оценки эффективности принятых решений при буровзрывных работах необходимо провести анализ его гранулометрического состава — определить размеры и количественное соотношение отдельных частиц. На помощь снова приходит АФС: по снимку шапки развала в Agisoft Metashape можно точно замерить параметры одного камня. Затем, ориентируясь на эти данные, произвести обработку для остальных кусков в специализированных программах, таких как WipFrag, PowerSieve и т.д. Анализ позволяет найти пути оптимизации во взрывных работах, а также сократить энергозатраты в последующих стадиях дробления горной массы.

«Горнодобывающие предприятия выдвигают разные требования к куску взорванной горной массы в зависимости от того, какое у них применяется выемочно-погрузочное оборудование и какие дробилки установлены: одни рассчитаны на куски размером 350 мм, другие — 500 мм и так далее. Поэтому очень важно постоянно выполнять анализ гранулометрического состава. АФС помогает нам собрать входные данные для дальнейших расчетов и корректировок наших проектных решений», — поясняет заместитель технического директора.

Таким образом, аэрофотосъемка с БВС и 3D-моделирование позволяют специалистам компании решить сразу несколько важных задач на разных этапах БВР. Главное преимущество данных АФС — их наглядность: от того, насколько информативными будут материалы для анализа, зависят важные инженерные решения и, как следствие, эффективность и безопасность ведения буровзрывных работ.